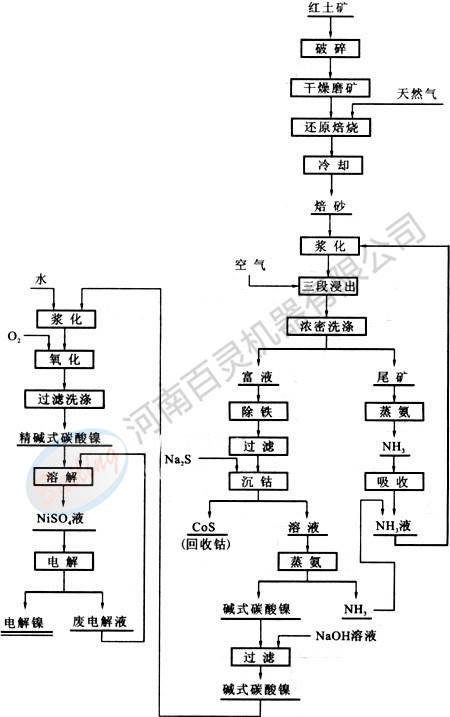

鎳礦選礦工藝流程介紹:

紅土鎳礦是由含鎳的礦石經(jīng)風化、沒淋、蝕變、富集而成的,是由鐵、鋁、硅等含水氧化物組成的疏松黏土狀礦石。由于鐵的氧化,礦石呈紅色,所以被稱為紅土礦。紅土鎳礦中的鎳占世界鎳總儲最的70%左右,但由于其礦石性質(zhì)復雜,回收其中的鎳存在一定困難,所以目前約60%的鎳產(chǎn)品來自于硫化礦,而鎳紅土礦的有效利用仍存在一定的困難。隨著可供開采的硫化鎳礦資源越來越少和世界經(jīng)濟的高速發(fā)展,鎳需求增加,價格上揚,開發(fā)利用紅土鎳礦已成為十分迫切的任務。

原礦中的鐵礦物主要為褐鐵礦,少量磁鐵礦。脈石主要為石英、蛇墳石,還有少量三水鋁石、高嶺石、綠泥石等鉆土類礦物。可見原礦為極難處理的鎳紅土礦。

一、 試驗方法

原礦進行破碎,還原劑用煤.助熔劑為KD-2。焙燒和磁選過程如下:將煤、紅土鎳礦和KD-2(添加時)均勻后放進加蓋的坩堝中,在馬弗爐中進行還原始燒。焙燒后進行磨礦、磁選。磁選的磁性產(chǎn)品稱為鎳鐵精礦,非磁性產(chǎn)品稱為尾礦。煤和助熔劑用量都是指所添加的煤或KD-2的質(zhì)量與紅土鎳礦質(zhì)量的比例,用百分數(shù)表示。

二、結(jié)果與討論

通過探索試臉證明,原礦不添加助熔劑直接還原烙燒磁選效果不好,表現(xiàn)為鎳精礦中鎳的品位和回收率都比較低,同時發(fā)現(xiàn)添加助熔荊KD-2可以明顯提高焙燒磁選的效果,因此詳細研究了添加KD-2焙燒磁選的影響因素。

三、焙燒溫度試驗

在煤用量5%,助熔劑KD-2用量30%,焙燒時間40min,磨礦細度-0.074mm占95% ,磁場強度200kA/m的條件下進行焙燒溫度試驗,從結(jié)果可以看出提高焙燒溫度對焙燒有利。隨著焙燒溫度的升高,鎳精礦中鎳和鐵的品位和回收率都明顯提高,當溫度提高到1200度時,鎳精礦中鎳的品位可以提高到9.15%,鎳回收率為85.56%;鐵品位可以提高到71.63% ,鐵回收率91.18%,溫度過高會造成焙燒產(chǎn)品燒結(jié).影響磨礦磁選的效果。因此焙燒溫度為1200℃較好。

四、KD-2用量試驗

在焙燒沮度1200℃進行了KD-2用量試驗,從結(jié)果看出KD-2的用量對鎳焙燒效果的影響非常顯著,隨著其用量的增加,鎳精礦中鎳的回收率迅速增加,在KD-2用量為5%時,鎳的回收率只有44.2%,而當KD-2用量增加到30%時.鎳的回收率可以達到95%以上,鐵的回收率也是逐漸上升的。但鎳精礦中鎳和鐵的品位隨KD-2用量的增加而降低。主要考慮鎳的品位和回收率,在KD-2用量為20%時即可使鎳精礦中鎳的回收率達到87.69%,所以選擇KD-2的最佳用量為20%。

注:以上方案僅供參考。實際工藝應根據(jù)用戶所提供礦石的種類及其相關元素含量的多少制定方案