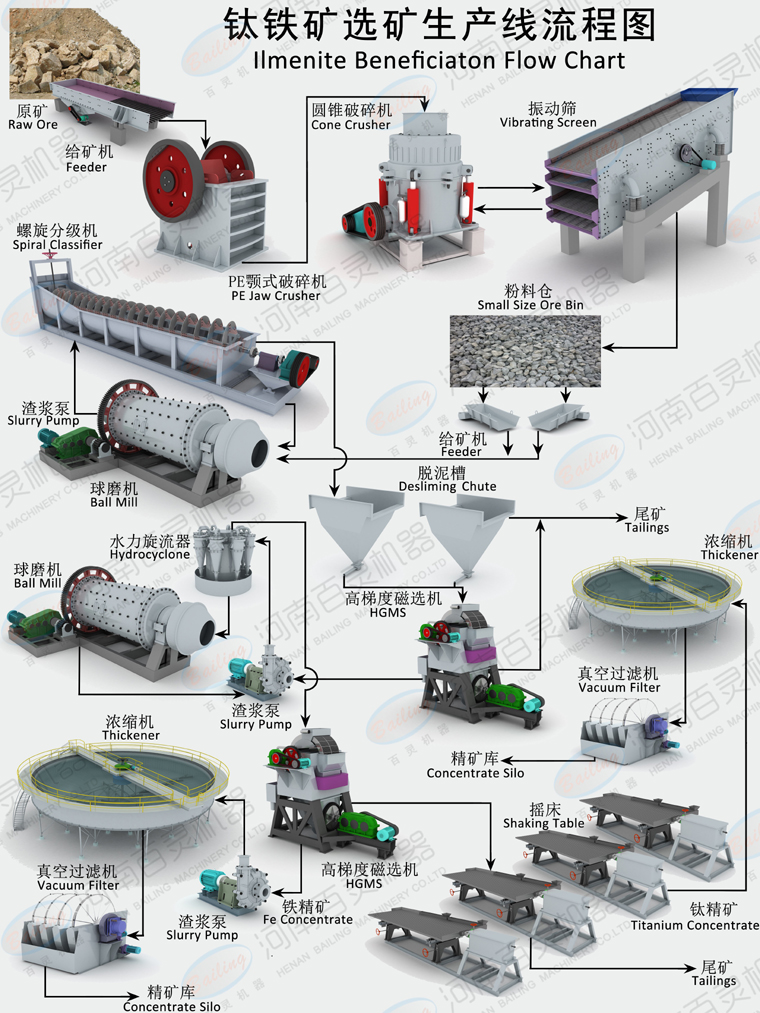

鈦礦選礦工藝流程介紹:

回收的鈦主要是原礦中的粒狀鈦鐵礦,回收率為17.88%左右。選鈦原礦中礦物組成復雜、TiO2品位低,同時鈦鐵礦的成分和含量都比較多,這給鈦鐵礦的高效回收帶來一定的困難,因此,鈦鐵礦的高效回收需要先進的工藝技術和裝備水平。

二、現有選鈦技術及裝備水平

(一)選鈦裝備

1、濃縮、分級、脫泥裝備

選鈦濃縮分級脫泥設備發展經歷2次階段性的跨躍。第一階段是新型高效濃縮分級箱的研制,并成功取代四室水力分級機。第二階段是斜板濃縮分級箱的研制和應用。

2、強磁裝備

選鈦工藝流程先后采用φ1500mm×1000mm濕式籠式永磁強磁機,和Shp-2000強磁選機,目前在選鈦廠生產使用的強磁設備有贛州金環磁選設備公司的Slon立環式脈動高梯度強磁機和廣州有色金屬研究院的SSS-I高梯度強磁機。

3、重選裝備

先后采用鑄鐵螺旋溜槽(FLX-φ600mm和φ1200mm螺旋溜槽)和GL-2螺旋選礦機。目前采用西昌玻鋼公司的NL-600螺旋、LL2-1200刻槽螺旋溜槽和河南沁龍化學防腐公司的DL-2000刻槽螺旋溜槽。

4、電選裝備

先后使用的電選機:長沙礦冶研究院制造的YD-3A型、YD-3B型和YD31200-23型。同時對Carpco公司制造的HIP (25) 231-200型改造后使用。

5、浮選裝備

先后采用的浮選機主要有:SF-4m3、SF-10m3、SF-1.2 m3和GF-4 m3。

三、選鈦技術及裝備優化研究

(一)優化研究的必要性

選鈦現有回收率僅在17.88%之間,這說明鈦鐵礦的回收率還有很大的提升空間。從鈦鐵礦回收的多年生產實踐看,“重選—電選”流程由于原則流程對原礦的適應性差,其生產狀況難以得到根本的改變,選鐵尾礦中的鈦資源難以得到高效回收,“強磁—浮選”流程才是回收選鈦廠鈦鐵礦的更為先進、合理的選礦流程;同時現有微細粒選鈦中浮鈦作業的原礦準備作業不夠充分,造成入浮鈦作業的原礦品位較低、泥化現象嚴重,從而造成最終選別指標不理想運行成本高的結果。

(二)選鈦工藝流程優化

針對現有選鈦流程存在的問題及本著資源綜合利用的觀點,優化研究中對選鈦廠現有生產工藝流程進行了優化。優化流程包括鈦鐵礦回收、次鐵精礦回收、硫鈷礦回收以及浮選尾礦回收四大流程。

鈦鐵礦回收流程是針對原細粒級回收流程采用“強磁—浮選”流程的主要問題:浮選原礦品位低、浮選藥劑和動力費用高、浮選粒度范圍太寬且控制不嚴格。因此選鈦廠進行的擴能改造工程,粗、細粒原礦采取適合各自特點的處置措施:對粗粒部分,按照“強磁拋尾—粗粒再磨—強磁精選—浮選”的流程展開;對細粒部分,采用“強磁拋尾—強磁精選—浮選”的流程進行優化改造,優化改造完成后,形成粗、細粒級兩個選鈦系統。

次鐵精礦回收流程是對選鈦過程中產生的次鐵精礦進行集中回收處理,形成鐵精礦年產量20萬t的生產線。鐵精礦回收流程內部結構為:粗粒分級(細粒直接進人分級)—磨礦—一次精選—二次精選—掃選,通過此流程得到最終鐵精礦,同時將鐵精礦回收產生的尾礦返回鈦鐵礦回收流程。

硫鈷礦回收流程是對浮鈦作業前的浮硫作業所得的粗硫精礦進行集中回收,雖然選鈦廠現有硫鈷礦回收流程,但由于流程結構的不完善,大量硫鈷礦從尾礦中流失,硫鈷精礦的年產量只有1萬t,優化后年產量將翻倍,達到2萬t以上,同時還對硫鈷精礦回收產生的尾礦進行鈦礦回收。

浮選尾礦回收是針對浮選尾礦按照“強磁拋尾—分級—脫鐵—強磁—磨礦—浮選”的流程展開。

注:以上方案僅供參考。實際工藝應根據用戶所提供礦石的種類及其相關元素含量的多少制定方案